检测信息(部分)

圆度检测主要针对哪些产品?

圆度检测适用于各类旋转对称部件,包括轴承、齿轮、活塞环、液压缸筒、精密轴类零件、光学镜片、阀门密封件、涡轮叶片等高精度机械元件。

圆度测量的用途是什么?

用于评估工件的几何精度,直接影响设备运行平稳性、磨损寿命和密封性能。在航空航天、汽车制造、精密仪器等领域对产品合格判定具有关键作用。

检测的基本原理是什么?

通过高精度传感器采集工件径向轮廓数据,经算法处理计算实际轮廓与理想圆的偏差值,依据ISO 1101等标准进行几何公差评定。

检测项目(部分)

- 圆度误差:实际轮廓与理想圆的最大径向偏差

- 同心度:不同截面圆心位置的一致性

- 波纹度:周期性轮廓起伏的幅值特征

- 轮廓峰谷差:最高点与最低点的垂直距离

- 最小二乘圆偏差:基于最小二乘法拟合的圆度误差

- 最大内切圆直径:可容纳的最大理论圆尺寸

- 最小外接圆直径:可包裹的最小理论圆尺寸

- 频谱分析:轮廓波形的频率成分分解

- 谐波分量:特定频率的周期性偏差幅值

- 圆轮廓斜率:表面切向角度变化率

- 径向跳动:旋转时径向位移的波动量

- 圆柱度:三维空间内的综合圆度偏差

- 偏心量:实际圆心与理论中心的偏移距离

- 局部缺陷:孤立性凹陷或凸起的量化

- 轮廓平滑度:表面微观起伏的连续性评估

- 圆对称度:轮廓分布相对于圆心的对称特性

- 相位分析:角度位置与偏差的对应关系

- 椭圆度:近似椭圆形状的长短轴差异

- 棱圆度:多边形特征的边数识别

- 锥度影响:轴向锥形导致的径向偏差

检测范围(部分)

- 滚动轴承内外圈

- 发动机曲轴/凸轮轴

- 液压活塞/缸套

- 齿轮啮合齿圈

- 涡轮发动机叶片

- 光学透镜边缘

- 阀门密封球体

- 精密计量环规

- 导弹制导陀螺仪

- 半导体晶圆载盘

- 机械主轴套筒

- 人工关节球头

- 石油钻探轴承

- 核电阀门阀座

- 高铁轮对轴承

- 机器人减速器齿圈

- 航天器对接环

- 医疗器械套管

- 风电主轴法兰

- 精密模具导柱

检测仪器(部分)

- 全自动圆度测量仪

- 三坐标测量机(CMM)

- 激光干涉圆度仪

- 气浮转台测量系统

- 数控分度头检测台

- 便携式现场圆度仪

- 光学投影比较仪

- 多传感器轮廓扫描仪

- 电感式量仪检测站

- 纳米级原子力显微镜

检测方法(部分)

- 最小区域法:两个同心圆包络实际轮廓的最小半径差

- 最小二乘法:基于数据点平方和最小的理论圆拟合

- 最大内接圆法:寻找完全容纳轮廓的最大直径圆

- 最小外接圆法:确定完全包裹轮廓的最小直径圆

- 多截面扫描:沿轴向等距采集多个截面数据

- V型块支承法:利用V型支架消除装夹变形

- 三点法测量:通过三个接触点计算瞬时圆心

- 反转消差法:通过工件正反转消除主轴误差

- 频域分析法:将轮廓误差分解为不同频率分量

- 极坐标记录法:以角度-半径坐标系绘制轮廓

- 网格扫描法:建立三维点云模型重构表面

- 激光衍射法:利用光束衍射图案评估圆度

- 气动测量法:通过气压变化检测间隙均匀性

- 电容传感法:非接触式测量导电件轮廓

- 白光干涉法:利用光学干涉条纹分析微观圆度

- 数字图像处理:基于CCD图像的边缘轮廓提取

- 多探头同步:多个传感器同步采集降低振动影响

- 温度补偿技术:消除热变形导致的测量误差

- 柔性装夹技术:使用低应力夹持减少工件变形

- 虚拟基准法:通过算法建立理想几何基准

结语

以上是关于圆度检测的介绍,如有其它问题请 联系在线工程师 。

检测资质(部分)

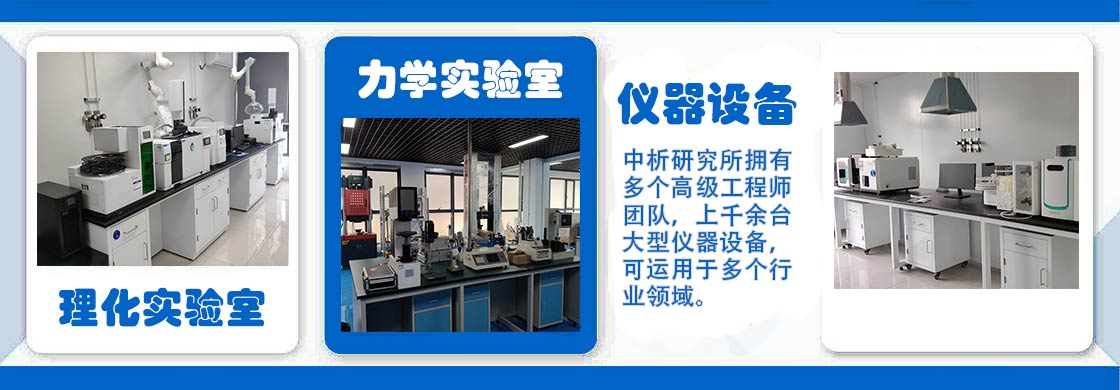

检测实验室(部分)

检测优势

1、能为客户快速拟定试验检测计划并且按要求完成试验项目

2、庞大的数据库知识储备,除了已知物质,对于未知物质的检测分析有着更丰厚的经历

3、检测周期短,检测费用低,拥有多种试验检测方案

4、工程师依据客户需求制定相应的检测计划

5、可使用36种语言编写MSDS报告服务

6、多家实验室分支,支持上门取样或寄样检测服务

检测流程

1、客户进行寄样或者工程师上门取样

2、样品免费初检

3、工程师通过初检对提供的样品进行报价

4、双方确认需求,签订保密协议,开始试验

5、一般7-15个工作日完结试验

6、将检测报告以邮寄、传真、电子邮件等方法发送给客户

检测报告用处

1、用于销售,出具检测报告书,让客户更加信赖产品,提高产品的知名度。

2、用于产品改善,依据检测陈述改善自己的产品质量,提升产品质量,降低生产成本。

3、用于产品研制,中析研究所协助您完成科研试验,缩短研制周期,降低研制成本。

4、科研论文,文献数据运用。(您能够指定给我们研究所相应的检测标准以及具体的试验方法)

合作客户(部分)

北京中科光析科学技术研究所(简称“中析研究所”,原称“中化所”),是以科研检测为主的化工技术研究机构。中析研究所坚持基础研究与应用研究并重、应用研究和技术转化相结合,发展为以“任务带学科”为主要特色的综合性研究所。

经国家有关部门批准,目前成为第三方分析测试技术服务单位,旗下实验室拥有CMA检测资质。开展了研发设计、分析检测、试验验证、共性加工、信息及知识产权等服务,为科技型企业创新提供公共服务。本所得到政府创新基金的支持,被评为国家高新技术企业。

中析研究所先后成立了化学实验室、微生物实验室、力学实验室、材料实验室、医学实验室、高分子实验室、声学实验室等。为我国航空航天、军工科研、高端制造等部门提供了个性化的定制方案及服务。

Beijing Zhongke optical analysis Chemical Technology Research Institute (hereinafter

referred to as Sinochem Institute) is a collective owned unit, which is a chemical

technology research institute focusing on scientific research and testing. Sinochem

adheres to the combination of basic research and application research, and the

combination of application research and technology transformation, and develops into a

comprehensive research institute with the main characteristics of "task with

discipline". With the approval of relevant national departments, it has now become a

third-party analysis and test technical service unit and obtained CMA qualification

certification. Services such as R & D design, analysis and detection, test and

verification, common processing, information and intellectual property rights were

carried out to provide public services for innovation of science and technology-based

enterprises. With the support of the government innovation fund, the exchange was rated

as a national high-tech enterprise.

Sinochem has established chemical laboratory, Microbial Laboratory, mechanical

laboratory, material laboratory, medical laboratory, polymer laboratory, acoustic

laboratory, etc. It provides personalized customized solutions and services for China's

aerospace, military scientific research, judicial units, high-end manufacturing and

other departments.

第三方检测机构

第三方检测机构

备案号:

备案号: