交叉切割检测:揭示行业标准与技术挑战

概括

在现代工业生产中,**交叉切割**(Cross Cutting)技术是衡量材料和产品精度的重要手段。特别是在制造、检测、质量控制等领域,交叉切割检测成为了确保产品符合标准的关键过程。通过精确的切割检测,可以揭示产品的质量问题,防止次品流入市场。本文将为您详细介绍交叉切割检测的流程及其在工业中的应用。

检测样品

交叉切割检测的样品种类繁多,通常包括但不限于金属材料、塑料制品、电子元件等。这些样品的共同特征是它们需要在**精密加工**和**产品检测**中达到严格的尺寸与表面要求。例如,在金属材料领域,交叉切割可用于检测涂层的附着力、厚度一致性等;在塑料领域,常用来评估材料的层次分布和切割面整洁度。

检测项目

交叉切割检测的项目根据不同产品的需求有所不同,主要包括以下几类:

- 涂层附着力:评估涂层在基材上的附着力,常用于汽车、航空等行业。

- 切割面质量:检查切割表面是否平整,是否存在裂痕、毛刺等问题。

- 材料厚度:检测材料各层厚度是否均匀,尤其对于复合材料而言至关重要。

- 层次分布均匀性:用于复合材料或多层材料的检测,确保每一层的厚度一致。

检测仪器

交叉切割检测依赖于一系列精密仪器来实现准确的结果。常用的检测仪器包括:

- 切割机:用于进行精确的切割操作,保证样品切割面整齐且不受外界影响。

- 显微镜:用于放大切割面观察细节,评估切割面质量,检查是否有裂纹、毛刺等缺陷。

- 涂层附着力测试仪:用来测量涂层与基材之间的附着力,确保涂层不易剥离。

- 材料分析仪:用于分析样品的材料成分,确保材料质量符合要求。

检测方法

交叉切割检测方法主要依赖于机械操作和精密仪器的结合。首先,样品通过正规的**切割设备**进行精确切割。随后,通过显微镜或电子扫描仪等工具进行表面检查。对于涂层样品,还会使用**附着力测试**方法进行检测。整个过程中,检测员需要确保操作环境干净且稳定,以减少误差。

具体步骤如下:

- 样品准备:选择待检测的样品,并进行初步清洁。

- 切割操作:使用高精度切割机进行切割,确保切割过程中的速度和压力符合标准。

- 表面检查:通过显微镜观察切割面,记录任何不平整、裂纹或缺陷。

- 附着力检测:对涂层进行附着力测试,确保其在使用过程中不容易脱落。

- 记录与报告:整理检测数据,撰写检测报告,提出质量改进建议。

检测标准(部分)

暂无更多检测标准,请联系在线工程师。

结语

交叉切割检测作为一种重要的质量控制方法,广泛应用于多个行业,帮助企业提高产品质量并减少缺陷。通过科学、严谨的检测方法和精密的检测仪器,交叉切割能够有效地揭示产品的潜在问题,从而优化生产流程和确保最终产品的合格率。随着技术的不断进步,交叉切割检测方法也将不断发展,进一步提升检测效率和准确性。

结语

以上是关于交叉切割检测:揭示行业标准与技术挑战的介绍,如有其它问题请 联系在线工程师 。

检测资质(部分)

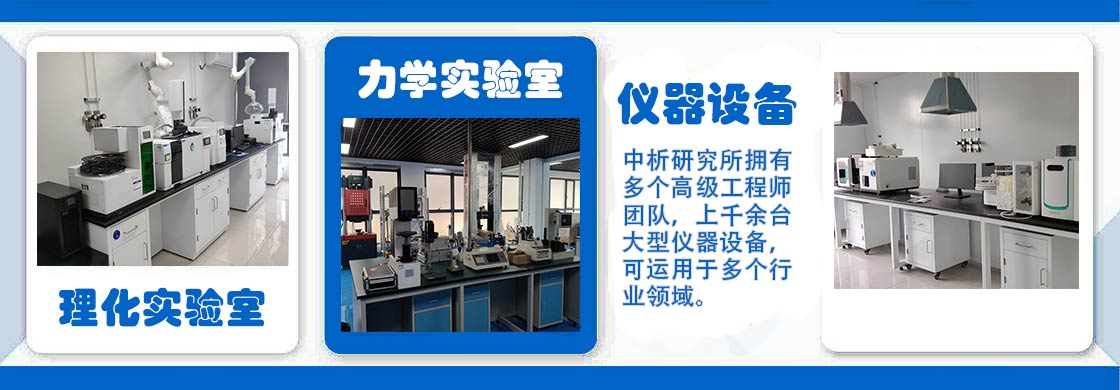

检测实验室(部分)

检测优势

1、能为客户快速拟定试验检测计划并且按要求完成试验项目

2、庞大的数据库知识储备,除了已知物质,对于未知物质的检测分析有着更丰厚的经历

3、检测周期短,检测费用低,拥有多种试验检测方案

4、工程师依据客户需求制定相应的检测计划

5、可使用36种语言编写MSDS报告服务

6、多家实验室分支,支持上门取样或寄样检测服务

检测流程

1、客户进行寄样或者工程师上门取样

2、样品免费初检

3、工程师通过初检对提供的样品进行报价

4、双方确认需求,签订保密协议,开始试验

5、一般7-15个工作日完结试验

6、将检测报告以邮寄、传真、电子邮件等方法发送给客户

检测报告用处

1、用于销售,出具检测报告书,让客户更加信赖产品,提高产品的知名度。

2、用于产品改善,依据检测陈述改善自己的产品质量,提升产品质量,降低生产成本。

3、用于产品研制,中析研究所协助您完成科研试验,缩短研制周期,降低研制成本。

4、科研论文,文献数据运用。(您能够指定给我们研究所相应的检测标准以及具体的试验方法)

合作客户(部分)

北京中科光析科学技术研究所(简称“中析研究所”,原称“中化所”),是以科研检测为主的化工技术研究机构。中析研究所坚持基础研究与应用研究并重、应用研究和技术转化相结合,发展为以“任务带学科”为主要特色的综合性研究所。

经国家有关部门批准,目前成为第三方分析测试技术服务单位,旗下实验室拥有CMA检测资质。开展了研发设计、分析检测、试验验证、共性加工、信息及知识产权等服务,为科技型企业创新提供公共服务。本所得到政府创新基金的支持,被评为国家高新技术企业。

中析研究所先后成立了化学实验室、微生物实验室、力学实验室、材料实验室、医学实验室、高分子实验室、声学实验室等。为我国航空航天、军工科研、高端制造等部门提供了个性化的定制方案及服务。

Beijing Zhongke optical analysis Chemical Technology Research Institute (hereinafter

referred to as Sinochem Institute) is a collective owned unit, which is a chemical

technology research institute focusing on scientific research and testing. Sinochem

adheres to the combination of basic research and application research, and the

combination of application research and technology transformation, and develops into a

comprehensive research institute with the main characteristics of "task with

discipline". With the approval of relevant national departments, it has now become a

third-party analysis and test technical service unit and obtained CMA qualification

certification. Services such as R & D design, analysis and detection, test and

verification, common processing, information and intellectual property rights were

carried out to provide public services for innovation of science and technology-based

enterprises. With the support of the government innovation fund, the exchange was rated

as a national high-tech enterprise.

Sinochem has established chemical laboratory, Microbial Laboratory, mechanical

laboratory, material laboratory, medical laboratory, polymer laboratory, acoustic

laboratory, etc. It provides personalized customized solutions and services for China's

aerospace, military scientific research, judicial units, high-end manufacturing and

other departments.

第三方检测机构

第三方检测机构

备案号:

备案号: